技术频道

导读: 目前发现及处理的锡石氧化矿有脉状矿,网状矿及矿化围岩。脉状矿:矿物组成分以褐铁矿,赤铁矿为主,占矿石量的60-80%,其次为锡石及铜,铅,锌矿物,锡品位0.5-1.2%。锡石多为中,细粒不均匀嵌布,在1毫米时开始出现单体锡石,但至0.074毫米尚未完全单体解...

一、概述

目前发现及处理的锡石氧化矿有脉状矿,网状矿及矿化围岩。

脉状矿:矿物组成分以褐铁矿,赤铁矿为主,占矿石量的60-80%,其次为锡石及铜,铅,锌矿物,锡品位0.5-1.2%。锡石多为中,细粒不均匀嵌布,在1毫米时开始出现单体锡石,但至0.074毫米尚未完全单体解离,锡石多与铁矿物致密共生,这是当前锡石氧化矿选矿厂处理的主要矿石类型。

网状矿及矿化围岩:矿物组分以碳酸盐为主,方解石,大理石,白云岩一般占矿石量的80-90%,矿石中伴生组分较多,如硼,铍,镓等,但达到工业品位的有用矿物仅有锡石,锡的品位较低,一般为0.3-0.5%。矿石结晶粒度较细,小于0.5毫米才开始出现单体锡石,目前有局部开采,常与氧化脉矿混合处理,单独处理网状矿的选矿厂正在设计中。

我国锡石氧化矿的选矿有悠久的历史,但是在解放前,完全靠手工操作,处理锡品位百分之几的富矿,尾矿品位高达1.5%以上,仅有的一个机械化选矿厂,工艺流程也比较简单,原矿经过一次破碎后,矿砂采用两段磨矿,一次摇床选别的流程,矿泥用土法选矿,处理品位3-5%的原矿,回收率50-60%。

解放初期,处理锡石氧化矿的新建选厂及原有选厂,工艺流程有了很大的改进,原矿经过两次破碎及洗矿后,矿砂采用二段磨矿,二次摇床选别的流程,矿泥仍用土法选矿。当原矿品位为1-1.5%时,回收率可达60-70%。

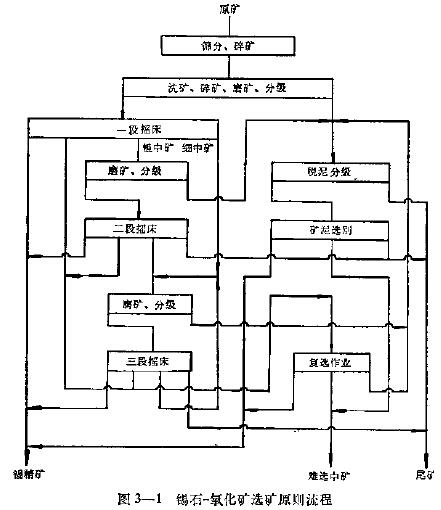

经过无产阶级文化大革命,我国工人阶级通过实验研究及总结生产实践经验,对锡石氧化矿选矿工艺流程进一步进行革新与改造,逐步形成目前采用的按粒度阶段,磨矿阶段选别的流程。

矿石经过两次破碎及洗矿后,矿砂按粒度不同进行三段磨矿,三段摇床选别。富中矿用摇床预先复选后在经一至两次磨矿,一至两次摇床选别,矿泥经过水力旋流器分级脱泥后采用离心选矿机,皮带溜槽及刻槽矿泥摇床等设备选别。实践证明:该流程处理锡石氧化矿较前几种流程优越,基本上做到了按粒度粗细分磨,粗细分选,贫富分选,难易分选,有利于提高回收率。矿泥作业实现了机械化,减轻了体力劳动,提高了劳动生产率和细粒锡石选别指标,当处理锡品位0.8%左右的脉状矿时,回收率可达75-85%。

对脉幅较窄的脉状矿及网状矿,由于采矿贫化率较高,常混入大量废石,一般应有隔除废石的措施。目前,在新设计的网状矿选厂及某锡石氧化矿选厂中加重介质旋流器的预选作业,可从大于2毫米粒级丢弃占原矿30-70%的低品位废石作为最终尾矿。经过富集后产品再进入流程处理。

网状矿及矿化围岩山于锡品位较低,锡石粒度较细,所获得的技术指标也比脉状矿低,当原矿品位0.3-0.5%时,回收率一般为60-70%。

二、生产实例

云南某锡石氧化矿选厂

1、矿石性质

该厂处理的矿石为高温热液脉状锡石氧化矿。其主要金属矿物有锡石,褐铁矿,赤铁矿,砷铅矿,孔雀石,水锌矿等。非金属矿物有石英,方解石,云母,电气石,石榴石,高岭土。

褐铁矿,赤铁矿为主要的伴生矿物,约占75%,其中有30%以上呈土状,为铁染粘土,致使矿石大部分呈大红色,多与锡石,铅矿物,孔雀石等相结合。

锡石多与铁矿物致密共生,在各粒级中都有被氢氧化铁包裹的现象,尤其是大于0.074毫米各粒级中,包裹体较多,表面间隙的锡石被氢氧化铁所填充,少数与锡石与孔雀石,电气石,石英等结合,锡石结晶粒度最大为1毫米,0.3毫米以下逐渐增多。0.074毫米单体锡石可达60-80%,最细者在0.01毫米以下,一般以0.25-0.007毫米较多。

矿石中硫化锡含量较少,只占1%左右,铜约70%为结合氧化铜,易选的白铅矿等占总铅量的30-35%,锌全为难选的氧化锌。

矿石真比重为3.2,最大矿块为150毫米,安息角36-37°,含水10-15%,与其他类型脉锡矿相比,块矿少,含泥多。大于25毫米粒级约20%,而小于0.074毫米的矿泥占25-30%。

总之,矿石中含铁较高,锡,铁致密共生,锡石嵌布粒度不均匀,含泥多,矿石富含多种金属,但除锡外,大多属于难选矿物。

2、生产流程及指标

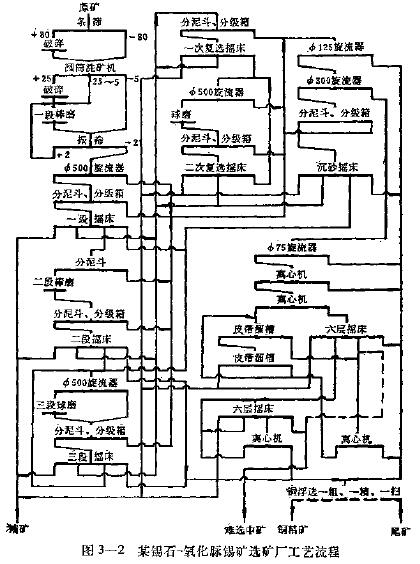

该厂生产流程,由原矿准备,阶段磨矿阶段选别,富中矿集中复选,矿泥单独处理等四大部分组成。

矿石从矿山用双线架空索道运至选厂矿仓,采用水冲和皮带运输机两种形式(当矿石含泥量多,雨季采用水冲进矿,一般情况下采用干运)再将矿石运输到筛距为80毫米的条筛,筛上产品送250*400毫米颚式破碎机进行一段破碎,筛下产品与一段矿产品合并入1120*3600毫米圆筒洗矿机,洗矿后大于25毫米的粒级与二段碎矿产品合并进入一段1500*3000毫米棒磨机磨矿,小于5毫米粒级与棒磨机合并到1250*2500毫米惯性振动筛,筛上产物返回一段磨矿,筛下产物送500毫米水力旋流器分级。

500毫米水力旋流器沉沙经过分泥斗,分级箱分级脱泥后到一段摇床选别,一段摇床粗中矿入二段1500*300毫米棒磨机,磨至0.5毫米,共排矿进入二段摇床选别。二段摇床中矿与一段摇床细中矿,三段摇床中矿,沉沙摇床中矿合并进入三段1500*2400毫米格子型球磨机,磨到0.2毫米,其排矿进三段摇床选别。

各段摇床的富中矿集中,经预先一次复选摇床选别后,中矿进1500*2400毫米球磨机,磨至0.2毫米,其排矿进入二次复选摇床选别。

500毫米旋流器溢流与各段分泥斗,分级箱溢流合并,到125毫米旋流器脱泥,脱泥后沉沙用300毫米旋流器分级,300毫米旋流器沉沙床选别,溢流到矿泥系统,用离心选矿机,皮带溜槽,六层矿泥摇床选别。

矿砂作业,浮选作业的各段摇床及矿泥作业的皮带溜槽,六层摇床均产出锡精矿。

二段,三段,沉沙摇床尾矿与矿泥系统尾矿,125毫米旋流器合并,经脱泥后进入选铜作业。选铜作业分为一粗,一精,一扫流程。

3、评述

该厂是解放后我国自行设计新建的中型机械化选厂,通过挖潜,革新,改造,选矿工艺流程日趋完善。该流程的特点是:

1、洗矿入磨

因原矿中含泥较多,且在小于2毫米级别有占原矿金属率约50%的单体锡石,故与其他类型的脉锡矿相比,洗矿入磨是其一大特点。

原矿经过一段碎矿机破碎后,进入圆筒洗矿机洗矿,分级,矿块分别进行二次碎矿及磨矿,洗矿机的洗矿效率以2毫米计,达到80-85%。洗矿溢流不再入磨,减少了其中单体锡石入磨而造成的过粉碎,同时使一段磨机减少了近50%的磨矿量,相应地提高了原矿处理能力,洗矿机的溢流与一段磨机排矿合并处理还是分开处理的问题,经过了多次反复,实践证明,该部分矿石性质有所区别,洗矿机溢流含铁染粘土多,锡石结晶粒度较粗,单体锡石多,锡品位高。在矿石性质稳定,粒度组成变化不大的情况下,分别处理有利。但在生产实践中,矿石性质特别是粒度组成变化较大,分开处理,则形成设备负荷不平衡,很难操作。合并处理,则能适应矿石性质的变化。设备负荷平衡,便于操作管理,较分开处理提高锡的回收2%左右,同时,为原矿的矿浆计量取样创造了条件。

2、强化分级脱泥

由于大于0.074毫米矿砂与小于0.074毫米矿泥,除了粒度组成的差异外,锡石嵌布特性也有较大的区别,一般情况是矿砂中锡石粒度粗,但锡石与铁矿物的结合体较多,而矿泥中的锡石粒度细且大多为单体,此外,矿泥中粘土质多,并有相当一部分小于目前重选的有效回收粒度范围,故在流程中中应对不同粒级采用不同的工艺流程处理,加强分级脱泥是实现泥沙分选的重要手段。

矿石经洗矿及各段磨前进行脱泥,大大减少了锡石的过粉碎,并可提高磨矿效率,各段磨矿后进行分级脱泥,泥沙分选,减少矿泥在矿砂选别中的有害影响及细粒锡石的损失。500毫米旋流器溢流与各段分泥斗,其产率为40%左右,作为最终尾矿丢弃,能预先脱出如此大量的矿泥,不再进入选别流程,这又是锡石氧化矿有别与其他类型脉锡矿的另一特点。

3、按粒度阶段磨矿,阶段选别

根据生产实践,第一段磨矿粒度应为锡石最大结晶粒度的2倍左右,可以减少过粉碎,故第一阶段磨矿粒度定为2毫米。最终磨矿粒度应能保证细粒锡石有效分离,在用摇床和磨矿机形成闭路流程时,最终磨矿粒度应为0.15-0.2毫米。显然,从2毫米一直磨到这样的粒度,磨矿比十倍以上。必然造成锡石的过粉碎,中间再增加一次磨矿,而成为单算磨矿,三段选别的流程是完全必要的。在磨矿机型方便,第一二段采用棒磨机,第三段采用格子型球磨机。在流程方面,第一段用格子与棒磨机形成闭路,第三段用摇床与球磨机形成闭路。磨矿机的给料是按粒度粗细不同分别进入二,三段的,避免了粗细混磨,按粒度阶段磨矿,阶段选别的流程,符合能收早收的原则,适应了锡石性脆,嵌布粒度不均匀的特点,既能使锡石充分单体解离,又能最大限度减少过粉碎,有效的提高了回收率。

4、富中矿集中处理

富中矿是各段摇床选别后介于精矿与中矿之间的产品,又称次精矿。该产品与中矿不同之点是:锡品位较高,达4-6%,且有相当一部分单体锡石,铁品位高达40-50%,锡石与铁矿物结合致密,是比较难选的部分,如果将它与中矿合并处理,将使富中矿锡品位受到贫化,单体锡石受到不必要的磨矿而过粉碎,中矿系统受到铁的干扰而降低效率,因而将各段摇床的富中矿单独接取,集中处理。其流程为一段磨矿,两次复选,首先将摇床进行预先复选,以回收其中的单体锡石,中矿一次磨矿,再用摇床选别。为了使锡,铁充分分离,摇床与磨矿机构成闭路,只有当磨矿后小于0.074毫米粒级,才从分级脱泥设备的溢流中排出,到矿泥系统单独选别,故实际磨矿粒度已达到0.074毫米。

富中矿集中处理,既可以充分回收亿单体分离的锡石,又做到难易分选,贫富分选,对提高锡精矿的回收率有很大意义。该作业的作业回收率为50%左右,对原矿回收率12-14%,所产精矿约占总精矿的六分之一。

5、矿泥单独选别

对于矿泥单独选别处理,该厂经历了从无到有,从土到洋的过程,通过反复实践而形成目前单独的矿泥选别系统,在五十年代建厂初期,没有单独处理矿泥系统,当时尚无有效回收细粒锡石的机械化设备,仅用沉淀沟脱泥,沉沙在矿砂系统用普通摇床选别,结果对0.074-0.037毫米粗泥中的锡石回收率很低,小于0.037毫米的锡石基本没有回收,后来不得不增加土法选矿设备来处理矿泥,使原矿的回收率提高了2-3%,但作业回收率较低。随着矿泥重选设备的逐步推广,使用水力旋流器分级脱泥,采用翻床,矿泥摇床取代了土选设备,无产阶级文化大革命中又推广了离心选矿机,皮带溜槽,矿泥摇床,回收率又提高了3%左右,矿泥系统作业回收率达到40-50%,使全厂总回收率突破80%大关,达到82%以上。

应当指出,采用现阶段的重选流程,虽然回收率较高,大于0.074毫米粒级达到90%以上,0.074-0.037毫米粒级达到85%左右,但是细粒级锡石的回收率较低,0.0371-0.019毫米粒级回收率仅为30-40%,0.019-0.010毫米粒级回收率仅为5-10%,另外,对伴生有用矿物的回收较差,仅在锡精矿中附带回收部分铅,当铜品位较高时,曾在尾矿中用浮选法回收部分铜。

该厂针对以上问题正在积极实验研究,将先脱泥后分级流程改为先分级后脱泥,脱泥的粒度界限由0.019毫米下降至0.01毫米,对细粒锡石采用浮选法回收,实验重-浮联合的工艺流程,在流程中除产出锡精矿外,还产出锡品位1%以上的锡,铁致密共生的难选中矿,送冶炼厂处理,这样将有助于提高细粒锡石的回收率,并为综合利用创造了条件,目前以上实验已经取得了很大的进展。